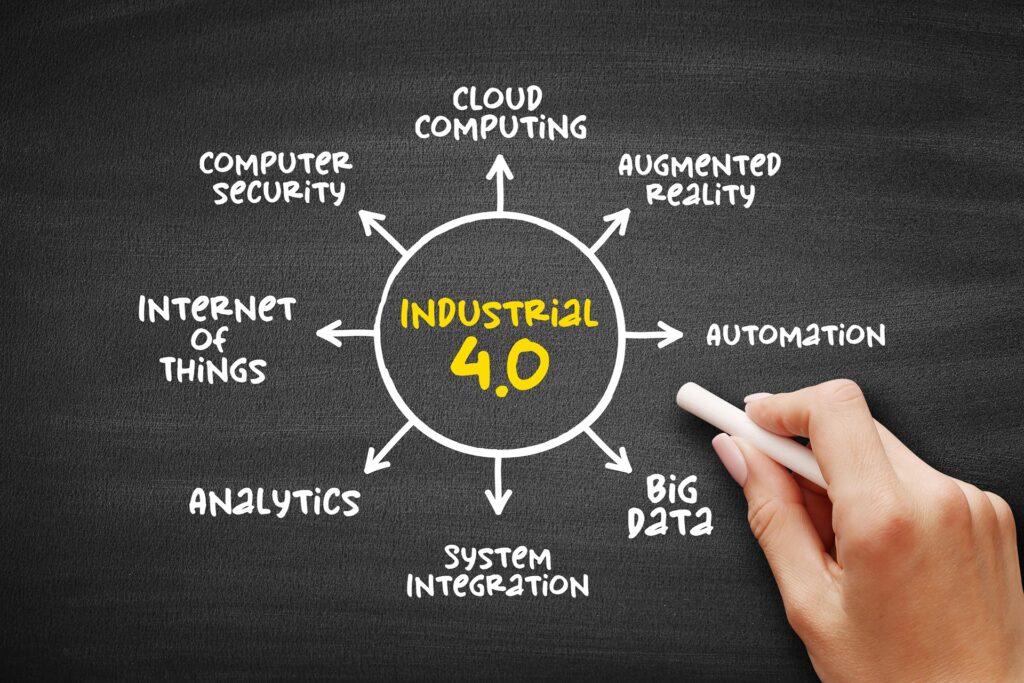

Industrieprozesse verändern sich seit Jahren durch technologische Entwicklungen, die Einfluss auf nahezu jeden Bereich von Produktion, Logistik und Wartung nehmen. Verschiedene Innovationen verlaufen parallel, treffen sich an Schnittstellen und sorgen dafür, dass Abläufe in Fabriken deutlich dynamischer werden. Entwicklungen vollziehen sich dabei oft schrittweise, während ältere Technologien weiterhin im Einsatz bleiben und neue Konzepte ergänzen. Dadurch entstehen hybride Strukturen, die stetige Anpassungen und klare Strategien erfordern. Gleichzeitig wächst der Wunsch nach Systemen, die Abläufe vorausschauend begleiten und in gewissem Maß selbst entscheiden können. Dieser Wandel erzeugt neue Möglichkeiten für Betriebe, fordert aber ebenso eine klare technologische Ausrichtung. In diesem Umfeld entsteht ein Zusammenspiel aus vernetzten Komponenten, digitaler Datenverarbeitung und lernfähigen Systemen, das die Grundlage der modernen Industrie bildet.

Die Entwicklung vernetzter Anlagen

Vernetzte Anlagen spielen heute eine zentrale Rolle in modernen Produktionsumgebungen und beeinflussen Abläufe, die früher getrennt voneinander stattgefunden haben. Maschinen kommunizieren über abgestimmte Schnittstellen, wodurch Daten in Echtzeit ausgetauscht und für verschiedene Prozesse nutzbar gemacht werden. Dadurch verbessert sich die Transparenz über laufende Arbeitsschritte, was zu mehr Stabilität und geringeren Ausfallzeiten führt. Die Integration unterschiedlicher Maschinenkomponenten verlangt jedoch robuste Systeme, die sicherstellen, dass Informationen zuverlässig weitergegeben werden. Hinzu kommt, dass Datenqualität und Übertragungswege von entscheidender Bedeutung für stabile Produktionsketten sind. Eine fortschreitende Vernetzung ermöglicht zudem die Automatisierung komplexer Abläufe, die in älteren Anlagen mühsam manuell gesteuert wurden. Darüber hinaus entstehen Möglichkeiten zur zentralen Steuerung, wodurch Standorte verknüpft und Abläufe durchgehend überwacht werden können. Vernetzte Anlagen entwickeln sich stetig weiter und bilden den Grundstein für höhere Systemintelligenz, die viele Betriebe künftig stärken kann.

Grundlagen selbstlernender Technologien

Selbstlernende Systeme nutzen Daten, um Muster zu erkennen, Entscheidungen zu unterstützen und Prozesse eigenständig anzupassen. Die Grundlage bildet meist eine Kombination aus Sensorik, digitaler Verarbeitung und Algorithmen, die sich kontinuierlich entwickeln. In vielen Industriebereichen entstehen dadurch Werkzeuge, die Abweichungen viel früher erkennen als klassische Kontrollmechanismen. Zudem können lernfähige Technologien Zusammenhänge sichtbar machen, die sonst unentdeckt geblieben wären. Ihr Nutzen hängt jedoch stark davon ab, wie präzise Daten erhoben und ausgewertet werden. Je mehr qualitativ hochwertige Informationen zur Verfügung stehen, desto besser können diese Systeme Rückschlüsse ziehen und Handlungsempfehlungen erzeugen. Gleichzeitig entstehen neue Anforderungen an die Infrastruktur, da Speicher- und Rechenleistung flexibel ansteigen müssen. Die Einführung selbstlernender Technologien erfordert daher klare Strukturen und eine durchdachte Integration, damit komplexe Prozesse langfristig profitieren.

Sensorik als zentrale Datengrundlage

Die Genauigkeit und Vielfalt industrieller Daten hängt maßgeblich von moderner Sensorik ab, die Maschinen, Anlagen und Prozesse begleitet. In Produktionsumgebungen kommen zahlreiche Messverfahren zum Einsatz, um Positionen, Bewegungen, Temperaturen, Vibrationen oder andere physische Parameter zu erfassen. Dadurch entsteht ein umfassendes Bild über den Zustand verschiedener Komponenten und deren Entwicklung im laufenden Betrieb. Besonders in automatisierten Systemen gewinnt eine präzise und robuste Sensortechnik an Bedeutung, weil sie die Basis für korrekte Entscheidungen liefert. Ohne zuverlässige Messwerte wären viele automatisierte Regelprozesse kaum möglich, da Maschinen Zustandsveränderungen nicht rechtzeitig erfassen könnten. Sensorik ermöglicht zudem eine durchgehende Überwachung, die in älteren Anlagen nur punktuell erfolgen konnte. In modernen Umgebungen wird diese Überwachung zunehmend mit digitalen Analysewerkzeugen verknüpft, wodurch Abläufe dynamischer steuerbar werden. Die Qualität industrieller Daten beeinflusst damit maßgeblich, wie leistungsfähig komplexe Systeme arbeiten können.

Der Nutzen präziser Messwerte in automatisierten Prozessen

Automatisierte Prozesse benötigen klare Rückmeldungen aus der Anlage, um Abläufe stabil zu gestalten und Fehler früh zu erkennen. Präzise Messwerte helfen, kritische Zustände zu identifizieren und Abläufe in Echtzeit anzupassen. Dadurch entsteht ein Regelkreis, in dem Maschinen kontinuierlich auf Veränderungen reagieren. In diesem Zusammenhang kommen verschiedene Sensortypen zum Einsatz, darunter auch Neigungssensoren, die Richtungs- oder Lageänderungen zuverlässig erfassen. Diese Messungen dienen oft als Grundlage für Systeme, die Positionen automatisch korrigieren oder Ausrichtungen fein justieren. Der Einsatz solcher Sensorik erhöht die Genauigkeit komplexer Bewegungsabläufe und unterstützt die Stabilität ganzer Anlagen. Zudem lassen sich Wartungsintervalle besser planen, weil Abweichungen frühzeitig sichtbar werden und nicht erst nach größeren Ausfällen auftreten. Der Nutzen präziser Messwerte zeigt sich daher sowohl in kleineren Anlagen als auch in weit verzweigten Produktionsumgebungen. Die Verbindung aus Automatisierung und moderner Sensorik schafft eine Grundlage für zuverlässige Produktionsprozesse.

Bereiche, in denen digitale Systeme Mehrwert schaffen

| Bereich ✧ | Nutzen ✔ | Beispiel ☑ |

|---|---|---|

| Datenanalyse | Muster schneller erkennen | Qualitätskontrolle |

| Automatisierung | Abläufe stabilisieren | Prozesssteuerung |

| Wartung | Ausfälle reduzieren | Zustandsüberwachung |

| Logistik | Wege optimieren | Materialfluss |

| Sicherheit | Risiken verringern | Zugangsprüfung |

Interview: Einblicke aus der Praxis

Der Gesprächspartner Markus Lehner arbeitet seit 18 Jahren als Systemtechniker in der industriellen Automatisierung.

Wie verändert die Digitalisierung klassische Abläufe in Produktionsstätten?

„Viele Arbeitsschritte laufen heute deutlich koordinierter ab, weil verschiedene Systeme miteinander kommunizieren. Digitalisierung bringt eine höhere Transparenz und verringert Reaktionszeiten. Zudem entstehen zentrale Kontrollpunkte, die Abläufe stabiler machen.“

Welche Rolle spielt Sensorik für moderne Automatisierung?

„Sensortechnik liefert die Informationen, die Maschinen für präzise Entscheidungen benötigen. Je besser diese Daten sind, desto zuverlässiger funktionieren automatisierte Prozesse. Ohne passende Sensorik wäre vieles kaum realisierbar.“

Welche Herausforderungen sehen Betriebe derzeit am häufigsten?

„Oft fehlen Strukturen, um Daten sinnvoll auszuwerten oder dauerhaft nutzbar zu machen. Viele Anlagen arbeiten zwar vernetzt, doch die Interpretation der Werte bleibt eine Aufgabe, die Ausrichtung verlangt. Hier entsteht noch viel Entwicklungsbedarf.“

Wie beeinflussen lernfähige Systeme die tägliche Arbeit?

„Solche Systeme entlasten Teams an vielen Stellen, weil sie Probleme früh erkennen und Empfehlungen geben. Dadurch gewinnen Prozesse an Stabilität, während Mitarbeitende mehr Zeit für komplexe Aufgaben erhalten. Die Systeme wachsen zudem mit der Erfahrung.“

Welche Rolle spielen Sicherheitsanforderungen in vernetzten Anlagen?

„Sicherheit nimmt einen deutlich größeren Stellenwert ein, weil Daten und Systeme stärker verknüpft sind. Schutzmechanismen müssen laufend angepasst werden, damit Risiken niedrig bleiben. Das erfordert eine Kombination aus Technik und klaren Vorgaben.“

Was ist für eine erfolgreiche Integration neuer Systeme entscheidend?

„Am wichtigsten bleibt eine abgestimmte Planung, die alle beteiligten Komponenten berücksichtigt. Wenn Schnittstellen klar definiert sind, lassen sich Systeme wesentlich stabiler verbinden. Dadurch entsteht eine technische Grundlage, die langfristig trägt.“

Wie blickt die Industrie auf die kommenden Jahre?

„Die Entwicklung geht weiter in Richtung flexibler und intelligenter Systeme, die Abläufe eigenständig unterstützen. Gleichzeitig gewinnen Analysewerkzeuge an Bedeutung, um Daten besser nutzbar zu machen. Die nächsten Jahre bringen viel Potenzial für Betriebe.“

Danke für diese wertvollen Einblicke.

Perspektiven für die Zukunft industrieller Systeme

Die Weiterentwicklung vernetzter Anlagen bleibt ein dynamischer Prozess, der sich an technologischen Fortschritten orientiert und gleichzeitig neue Anforderungen an Betriebe stellt. Viele Systeme wachsen zu komplexeren Strukturen zusammen, die deutlich mehr Informationen verarbeiten und stärker automatisiert handeln. Lernfähige Werkzeuge übernehmen dabei eine zentrale Rolle, weil sie Abläufe stabilisieren und frühzeitig Hinweise auf potenzielle Risiken liefern. Gleichzeitig wird die Verbindung zwischen digitaler Analyse und physischer Industriekomponente enger, wodurch Prozesse flexibler steuerbar werden. Betriebe profitieren besonders dann, wenn unterschiedliche Technologien harmonisch zusammenspielen und klare Entscheidungswege unterstützen. In Zukunft entstehen noch mehr Möglichkeiten, Daten in Echtzeit auszuwerten und direkt in Abläufe zu integrieren. Diese Entwicklung stärkt sowohl Effizienz als auch Sicherheit in industriellen Umgebungen. Moderne Systeme bewegen sich daher auf einem Weg, der vernetzte Anlagen mit lernfähigen Technologien verbindet und langfristig neue Standards schafft.

Bildnachweise:

dizain – stock.adobe.com

Nassorn – stock.adobe.com

WrightStudio – stock.adobe.com