Schmiedeteile sind das unsichtbare Rückgrat moderner Industrieanlagen. Sie finden sich in Maschinenachsen, Getriebewellen oder Hochdruckkomponenten, überall dort, wo extreme Kräfte wirken. Doch kaum jemand weiß, welche komplexen und exakt abgestimmten Prozesse hinter ihrer Herstellung stehen.

Dieser Beitrag zeigt, weshalb diese Abläufe über Qualität, Lebensdauer und Wirtschaftlichkeit entscheiden und warum Unternehmen wie Kröger Stahlumformung hier Maßstäbe setzen.

Unsichtbare Grundlagen industrieller Stärke

Wer industrielle Leistungsfähigkeit verstehen will, muss hinter die Kulissen blicken. In Werkhallen, in denen Temperaturen über 1.200 Grad herrschen und tonnenschwere Pressen arbeiten, entstehen Bauteile, die Belastungen über Jahrzehnte standhalten. Schmiedeteile sind das Ergebnis aus Physik, Erfahrung und Präzision, ein Zusammenspiel, das Außenstehenden oft verborgen bleibt.

Jeder Produktionsschritt beeinflusst den nächsten. Bereits geringe Abweichungen in Temperatur oder Umformdruck können die Kornstruktur verändern und damit die Festigkeit mindern. Darum zählt in der Fertigung von Schmiedeteilen nicht nur die Technologie, sondern die exakte Prozessdisziplin. Kröger Stahlumformung legt besonderen Wert auf reproduzierbare Bedingungen und fortlaufende Materialprüfungen, um gleichbleibende Qualität sicherzustellen.

Was für viele nur ein massives Metallstück ist, ist in Wahrheit das Resultat metallurgischer Präzision. Genau das macht Schmiedeteile zu tragenden Elementen moderner Industrie: robust, präzise und wirtschaftlich.

Wo Präzision keine Option, sondern Pflicht ist

Die Anforderungen an Schmiedeteile steigen stetig. Maschinen- und Fahrzeugbauer erwarten Komponenten, die nicht nur hohen Kräften standhalten, sondern auch in Formgenauigkeit, Maßhaltigkeit und Mikrostruktur überzeugen.

In der Praxis beginnt Präzision beim Rohmaterial. Nur definierte Stahlgüten mit exakt festgelegter chemischer Zusammensetzung dürfen verarbeitet werden. Das Material wird in computergesteuerten Öfen auf die ideale Umformtemperatur gebracht. Sekunden und wenige Grad entscheiden, ob das Gefüge optimal verdichtet oder geschädigt wird.

Beim Gesenkschmieden wirken Presskräfte von mehreren tausend Kilonewton auf das Werkstück. Danach folgen Normalisieren, Härten oder Anlassen, je nach Anforderung. Parallel laufen zerstörungsfreie Prüfungen: Ultraschall, Magnetpulver- und Sichttests dokumentieren jede Charge. Die Daten fließen in digitale Fertigungsprotokolle ein, die Rückverfolgbarkeit und Prozesssicherheit garantieren. Auf diese Weise entstehen Schmiedeteile, die auch unter extremen Belastungen zuverlässig bleiben.

Prozessübersicht: Vom Rohling zum Bauteil

| ✅ | Prozessschritt | Ziel / Bedeutung für Qualität |

| ☐ | Materialauswahl | Auswahl geeigneter Stahlgüte nach Festigkeit, Zähigkeit und Einsatzgebiet |

| ☐ | Erwärmung | Gleichmäßige Erwärmung für optimale Umformbarkeit und Kornstruktur |

| ☐ | Umformung (Schmieden) | Verdichtung des Gefüges und Erhöhung der Materialfestigkeit |

| ☐ | Abgraten und Vorbearbeitung | Entfernung von Grat und Anguss, Vorbereitung für Wärmebehandlung |

| ☐ | Wärmebehandlung | Erzielung definierter mechanischer Eigenschaften |

| ☐ | Prüfung und Kontrolle | Zerstörungsfreie Prüfungen, Maßkontrolle, Dokumentation |

| ☐ | Mechanische Endbearbeitung | Fräsen, Drehen, Bohren für Fertigmaße und Oberflächenqualität |

| ☐ | Versand und Qualitätssicherung | Endfreigabe, Verpackung und Kennzeichnung |

Jeder dieser Schritte trägt entscheidend zum Endergebnis bei. Das Schmieden selbst ist nur ein Teil des Gesamtprozesses. Erst die konsequente Kette aus Vorbereitung, Kontrolle und Nachbehandlung sorgt für gleichbleibende Qualität.

Warum Prozesse kaum sichtbar, aber wirtschaftlich entscheidend sind

Im Einkauf technischer Komponenten zählt mehr als der reine Stückpreis. Unsichtbare Produktionsfaktoren bestimmen zunehmend den wirtschaftlichen Erfolg. Energieeffizienz, Werkzeugstandzeiten und Ausschussquoten wirken sich direkt auf Kosten und Umweltbilanz aus.

Unternehmen, die ihre Prozesse beherrschen, sichern sich klare Vorteile. Ein energieoptimierter Schmiedeprozess senkt nicht nur Produktionskosten, sondern auch den ökologischen Fußabdruck. Bei Kröger Stahlumformung wird jeder Fertigungsschritt datengestützt überwacht. So können Energieflüsse, Temperaturprofile und Schmierstoffverbräuche präzise gesteuert werden.

Transparenz ist damit kein Schlagwort, sondern Grundlage wirtschaftlicher Stabilität. Wer Prozessdaten offenlegt, schafft Vertrauen und ermöglicht eine zuverlässige Planung entlang der gesamten Lieferkette.

Der Weg zur industriellen Transparenz

Die Industrie 4.0 verändert auch die Umformtechnik. Sensorik an Pressen, Echtzeit-Daten und automatisierte Prozessüberwachung machen Abläufe nachvollziehbar wie nie zuvor. Ziel ist die vollständige Transparenz von der Materialcharge bis zum fertigen Schmiedeteil.

Digitale Zwillinge simulieren thermische und mechanische Belastungen bereits vor Produktionsbeginn. Dadurch lassen sich Werkzeuglebensdauer, Energiebedarf und mögliche Fehlerquellen genau kalkulieren. Für Einkäufer bedeutet das weniger Risiko, für Hersteller eine stabile Qualität.

Zertifizierungen wie ISO 9001 oder IATF 16949 profitieren ebenfalls von dieser Entwicklung. Produktionsdaten können direkt in Audits einfließen, wodurch Nachweise schneller und zuverlässiger erbracht werden.

Innovation im Detail: Wo Technik auf Erfahrung trifft

Neue Werkstoffe wie hochlegierte Stähle oder hitzebeständige Nickellegierungen stellen die Fertigung vor neue Herausforderungen. Hier zeigt sich, dass Fortschritt und Erfahrung gemeinsam wirken. Fachleute wissen, wie sich ein Werkstoff unter Temperatur und Druck verhält und wann ein Werkstück formbar bleibt.

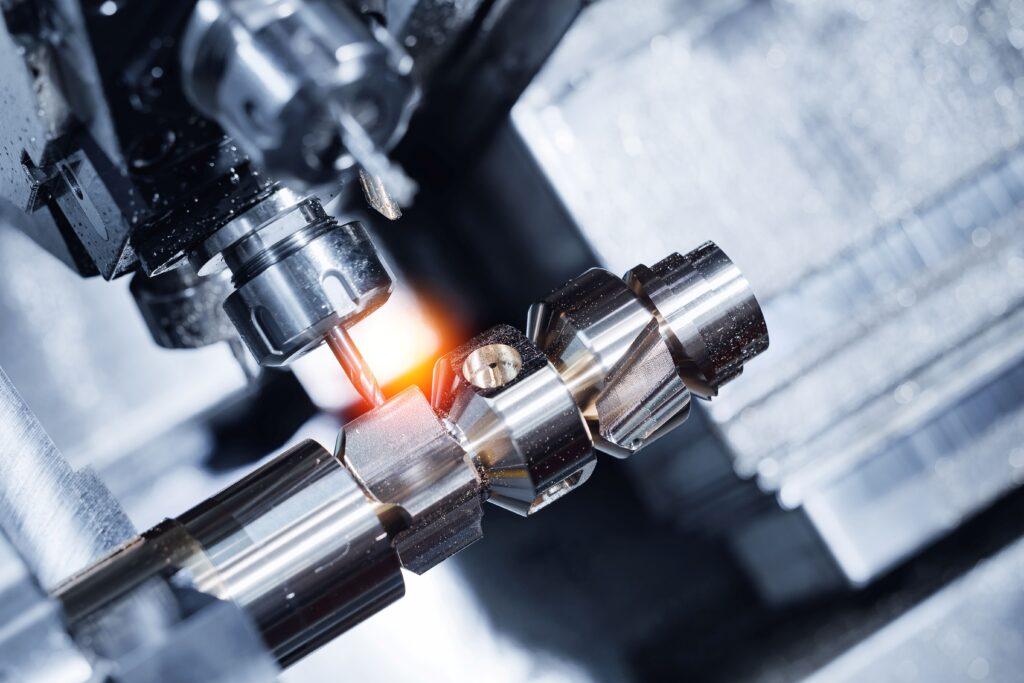

Die Kombination von Schmiede- und Zerspanungstechniken ermöglicht eine Fertigung mit minimalen Toleranzen. Ziel ist es, Materialeffizienz und Maßhaltigkeit zu vereinen. Weniger Nacharbeit, geringerer Materialverlust und höhere Präzision führen zu einer wirtschaftlichen und nachhaltigen Produktion.

Industrielle Qualität als Vertrauensfrage

Vertrauen ist im industriellen Umfeld entscheidend. Kein Hersteller kann sich Qualitätsausfälle leisten. Dokumentierte Prüfungen, Rückverfolgbarkeit und stabile Prozesse sind deshalb unverzichtbar.

Im internationalen Wettbewerb werden Schmiedeteile zu einem Beweis technischer Kompetenz. Wer gleichbleibende Qualität bei hohen Stückzahlen liefert, beherrscht den gesamten Prozess von der metallurgischen Analyse bis zur Endkontrolle. Unternehmen, die auf erfahrene Partner wie Kröger Stahlumformung setzen, sichern sich langfristig ab. Denn Qualität endet nicht bei der Fertigung, sondern erst, wenn das Bauteil im Einsatz zuverlässig funktioniert.

Verantwortung durch Nachhaltigkeit

Nachhaltige Fertigung ist längst kein Randthema mehr, sondern Teil wirtschaftlicher Verantwortung. Gerade in der Metallverarbeitung zählt jeder eingesparte Kilogramm Rohstoff und jede optimierte Kilowattstunde Energie. Moderne Schmiedeprozesse setzen auf geschlossene Materialkreisläufe, Wärmerückgewinnung und recyclingfähige Werkstoffe.

In der Praxis bedeutet das: Abwärme aus dem Schmiedeprozess wird zur Vorheizung neuer Chargen genutzt, Schmierstoffe werden mehrfach aufbereitet, und der Materialverschnitt fließt direkt in die Wiederverwertung. Diese Maßnahmen senken nicht nur die Produktionskosten, sondern auch den ökologischen Fußabdruck.

Unternehmen, die auf ressourceneffiziente Technologien setzen, zeigen, dass industrielle Leistung und Umweltbewusstsein kein Widerspruch sind. Wer die Verantwortung für Energie und Material ernst nimmt, sichert langfristig nicht nur seine Wettbewerbsfähigkeit, sondern stärkt auch das Vertrauen seiner Kunden.

Kräfte, die Bestand haben

Hinter jedem Schmiedeteil steckt jahrelange Entwicklung, technisches Wissen und ein hohes Maß an Verantwortung. Diese Abläufe bleiben für viele unsichtbar und sind dennoch die Grundlage industrieller Leistungsfähigkeit. Sie laufen präzise, kontrolliert und konstant. Genau diese Beständigkeit macht sie zu einem der stabilsten Pfeiler moderner Produktion.

Bildnachweis:

Parilov & ultramansk & NewSaetiew/Adobe Stock