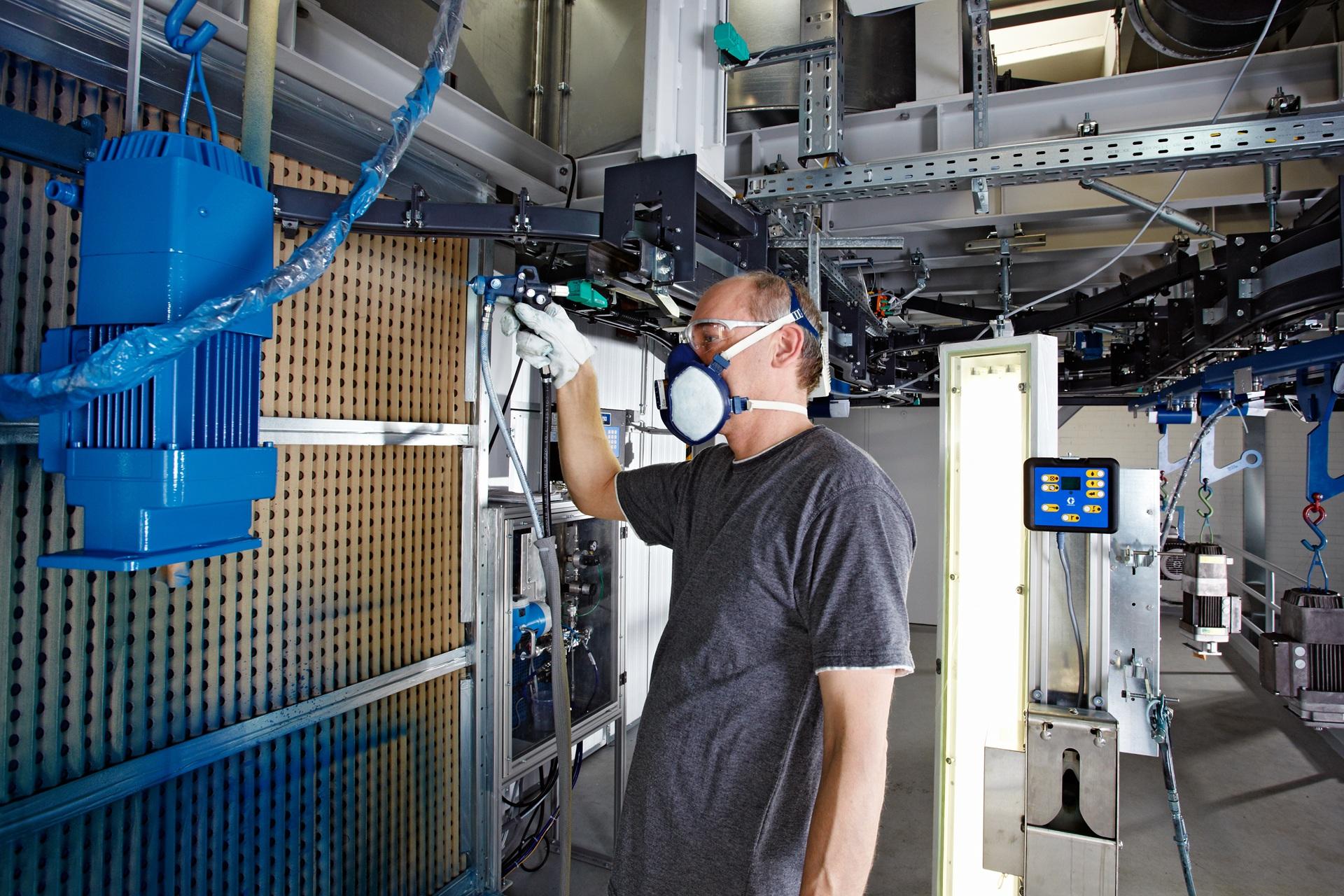

Die Luftqualität in Produktionshallen spielt eine zentrale Rolle für ein stabiles Arbeitsumfeld. Schlechte Atemluft kann das Wohlbefinden der Mitarbeiter beeinträchtigen und sich negativ auf die Produktion auswirken. Hohe Konzentrationen an Staub, Dämpfen oder anderen Schadstoffen mindern nicht nur die Leistungsfähigkeit, sondern können zu langfristigen Gesundheitsschäden führen. Zahlreiche Unternehmen setzen deshalb auf umfassende Strategien zur Verbesserung der Luftreinheit. Dabei steht oft die Frage im Raum, welche Maßnahmen tatsächlich für spürbare Effekte sorgen. Unkontrollierter Staubaustritt lässt sich in vielen Branchen nicht gänzlich vermeiden, weshalb konstante Überwachungssysteme an Bedeutung gewinnen. Die Luftpartikel können sich auf Maschinen ablagern und kostenintensive Wartungen nötig machen. Eine frühzeitige Identifikation von Risikostellen in der Halle unterstützt bei der Planung effektiver Lüftungs- und Filtertechniken. Gleichzeitig steigen die Anforderungen an nachhaltige und energieeffiziente Lösungen. Immer mehr Betriebe analysieren deshalb den Ist-Zustand ihrer Luftqualität, um mithilfe moderner Technologien gezielt Verbesserungen umzusetzen.

Herausforderungen bei der Luftqualität

Unterschiedliche Produktionsprozesse bringen jeweils eigene Emissionsquellen mit sich, was eine einheitliche Lösung erschwert. Manche Materialien geben giftige Dämpfe ab, während andere lediglich feinen Staub verursachen. Feuchtigkeit kann ebenfalls Probleme bereiten, denn zu hohe Werte begünstigen Schimmelbildung und beeinträchtigen den Produktionsprozess. Eine große Herausforderung besteht darin, Luftströmungen in weitläufigen Hallen präzise zu steuern. Wenn belastete Luft nicht richtig abgesaugt wird, können sich Schadstoffe unkontrolliert verteilen. Mit klassischer Fensterlüftung lässt sich in vielen Fällen kein ausreichender Luftaustausch sicherstellen, weil die Hallen meist sehr groß sind. Anlagen, die verunreinigte Luft abführen und frische Luft zuführen, benötigen eine sorgfältige Planung. Falsche Platzierung von Absaugpunkten führt oft zu ineffizienten Systemen, die lediglich einzelne Bereiche sauber halten. Viele Produktionsumgebungen laufen im Mehrschichtbetrieb, sodass sich keine Pausen zum kompletten Luftaustausch ergeben. Folglich ist ein durchgehend verlässliches Konzept gefragt, das nicht nur die Qualität der Luft verbessert, sondern auch die Betriebskosten im Blick behält.

Effiziente Systeme zur Luftverbesserung

Eine häufig genutzte Methode zur Staubminimierung bildet der Einsatz moderner Entstauber. Diese Anlagen ziehen mikroskopisch kleine Partikel aus der Raumluft und befördern sie in spezielle Filtervorrichtungen. Dadurch sinkt die Belastung an potenziell gesundheitsschädlichen Stoffen, was sich positiv auf Mitarbeiter und Maschinen auswirkt. Die Investition in leistungsstarke Filtersysteme bringt langfristig finanzielle Vorteile, weil weniger Reinigungsaufwand anfällt und Ausfallzeiten reduziert werden können. Innovative Sensoren erkennen steigende Staubkonzentrationen und passen die Saugleistung dynamisch an. Das verhindert unnötigen Energieverbrauch, falls die Schadstoffbelastung gerade niedrig ist. Gleichzeitig bleibt die Luftströmung konstant auf dem optimalen Niveau, um Staubpartikel möglichst zeitnah aus der Produktionsumgebung zu entfernen. Ein cleveres Design der Rohrleitungen spielt eine wesentliche Rolle, damit die abgesaugte Luft nicht schon während des Transports abkühlt oder Feuchtigkeit aufnimmt. Speziell ausgebildetes Fachpersonal ermittelt, an welchen Punkten in der Halle die meisten Partikel entstehen, um die Entstaubungsanlage passgenau auszulegen. In vielen Fällen entstehen maßgeschneiderte Konzepte, die sich an den jeweiligen Produktionsablauf und die räumlichen Gegebenheiten anpassen.

Checkliste: Maßnahmen zur Verbesserung der Luftqualität

| ✅ Maßnahme | 💡 Beschreibung |

|---|---|

| Raumluftanalysen durchführen | Regelmäßige Messung der Luftqualität zur Identifikation von Belastungsschwerpunkten |

| Technische Lüftung optimieren | Anpassung von Luftströmen, Absaugung und Zuluftsystemen für eine gleichmäßige Durchlüftung |

| Filteranlagen regelmäßig warten | Reinigung oder Austausch von Filtern zur Sicherung der Filterleistung und Energieeffizienz |

| Produktionsprozesse anpassen | Staubarme Verfahren bevorzugen, Automatisierung prüfen, Arbeitsplätze umstrukturieren |

| Mitarbeitende schulen | Sensibilisierung für Luftverschmutzung und Einhaltung von Schutzmaßnahmen |

| Vermeidung offener Lagerung | Reduktion von Staubquellen durch geschlossene Behälter und Materialhandling |

| Einsatz mobiler Absauganlagen | Flexible Lösungen für temporäre Arbeitsplätze oder wechselnde Belastungen |

| Integration in Gebäudeleittechnik | Verknüpfung der Lüftung mit zentralen Steuerungssystemen für maximale Effizienz |

| Energie-Rückgewinnung prüfen | Nutzung der warmen Abluft zur Heizungsunterstützung reduziert Energiekosten |

| Externe Fachberatung einholen | Unterstützung bei Planung, Ausschreibung und Umsetzung durch spezialisierte Ingenieurbüros |

Maßnahmen zur Senkung von Schadstoffbelastung

Unternehmen setzen oft auf eine Kombination aus Lüftungskonzepten und Filtertechnologien, um schädliche Partikel aus der Umgebung zu entfernen. Sensorik unterstützt diese Prozesse, indem sie eine kontinuierliche Überwachung gewährleistet. Werden kritische Schwellenwerte überschritten, lassen sich sofortige Gegenmaßnahmen einleiten, beispielsweise durch verstärkte Absaugung oder die Aktivierung zusätzlicher Filtersysteme. Neben technischen Ansätzen spielt das richtige Verhalten der Belegschaft eine wichtige Rolle. Wenn Türen und Tore unkontrolliert geöffnet bleiben, können bestimmte Luftströmungen unterbrochen werden und Schadstoffe verteilen sich großflächig. Eine systematische Schulung vermittelt das Verständnis, warum bestimmte Prozesse der Hallenbelüftung nicht gestört werden dürfen. Gleichzeitig ist ein reibungsloser Materialfluss wichtig, damit keine unnötigen Emissionen durch Stillstand entstehen. Die Wahl passender Werkstoffe kann ebenfalls helfen, Schadstoffe zu verringern, wenn zum Beispiel staubärmere Materialien eingesetzt werden. Eine aufgeräumte und strukturierte Produktionshalle erleichtert es, größere Partikel schnell zu erfassen und zielgerichtet abzusaugen. All diese Aspekte tragen maßgeblich dazu bei, die Belastung der Hallenluft nachhaltig zu senken und einen produktiven Arbeitsalltag zu ermöglichen.

Interview: Was saubere Luft in der Industrie wirklich bedeutet

Im Gespräch: Max Brenner, Projektleiter für Raumlufttechnik bei einem mittelständischen Maschinenbauunternehmen.

Welche Rolle spielt Luftqualität in Ihrem Unternehmen?

„Ein großer Teil der Fertigung läuft bei uns automatisiert, aber wo Menschen arbeiten, ist Luftqualität ein zentrales Thema. Sie beeinflusst direkt die Gesundheit, Produktivität und sogar die Qualität der gefertigten Teile.“

Wie wurde das Thema in der Vergangenheit unterschätzt?

„Früher stand die Technik im Vordergrund, die Menschen kamen danach. Heute wissen wir, dass schlechte Luft langfristig teuer wird – durch Krankheitsausfälle, erhöhte Wartungskosten und Ausschuss in der Produktion.“

Welche Maßnahmen waren besonders wirksam?

„Wir haben zentrale Absaugsysteme mit intelligenter Steuerung installiert. Diese Systeme passen sich an die tatsächliche Belastung an und sparen dadurch Energie. Außerdem wurden alle Filteranlagen auf einen digitalen Wartungsplan umgestellt.“

Welche Rolle spielt die Mitarbeiterschulung in Ihrer Strategie?

„Ohne geschulte Mitarbeitende ist jede Technik nutzlos. Wir setzen auf regelmäßige Schulungen und machen das Thema Luftqualität auch in Sicherheitsunterweisungen präsent.“

Wie gelingt die Balance zwischen Investition und Nutzen?

„Die Investitionen amortisieren sich meist schneller als gedacht. Ein sauberes Arbeitsumfeld senkt die Fluktuation, verbessert das Image und spart mittelfristig Betriebskosten.“

Was wünschen Sie sich von Herstellern lufttechnischer Anlagen?

„Mehr modulare, skalierbare Systeme. Viele Betriebe ändern sich ständig – da müssen auch die technischen Lösungen flexibel bleiben.“

Welche Entwicklungen sehen Sie in den nächsten Jahren?

„Der Trend geht klar zur Vernetzung: Luftqualität, Energieeffizienz und Arbeitsschutz werden zu einem integrierten System. Und das wird bald Standard, nicht Ausnahme.“

Herzlichen Dank für die praxisnahen Einblicke.

Abschließende Überlegungen

Die Luftqualität in Produktionshallen hat weitreichende Auswirkungen auf Gesundheit, Effizienz und letztlich auch die Wettbewerbsfähigkeit eines Unternehmens. Neue Technologien erleichtern die Kontrolle der Luftströmungen und ermöglichen eine ständige Anpassung an wechselnde Produktionsabläufe. Trotzdem erfordern effektive Lösungen ein durchdachtes Gesamtkonzept, bei dem bauliche Gegebenheiten, Maschinenaufstellung und Arbeitsprozesse berücksichtigt werden. Kurze Wege für die Rohstoffversorgung reduzieren unnötige Fahrwege von Fahrzeugen, was die Luftbelastung durch Abgase eindämmt. Ein strukturierter Hallenplan, kombiniert mit gut gewarteten Absaugsystemen, bildet die Grundlage für einen spürbaren Erfolg. Hersteller arbeiten an immer leistungsfähigeren Filtersystemen, die große Mengen an Partikeln in kurzer Zeit binden können. In manchen Fällen bieten externe Beratungsfirmen Unterstützung bei der Ausarbeitung eines passgenauen Lüftungskonzepts, das langfristig Kosten senkt und die Produktqualität stabilisiert. Oft helfen regelmäßige Audits, um potenzielle Schwachstellen frühzeitig zu erkennen. Belegschaft und Management profitieren gleichermaßen davon, wenn die Luft sauber bleibt und Ausfallzeiten minimiert werden. Eine vorausschauende Planung sorgt dafür, dass die Produktionshalle auch künftig den steigenden Anforderungen an Sicherheit und Effizienz gerecht wird.

Bildnachweise:

Bernd Schmidt – stock.adobe.com

Sauerlandpics – stock.adobe.com

Ingo Bartussek – stock.adobe.com